O que você precisa saber para não ser pego de surpresa em auditorias da qualidade

Quando o assunto é conformidade de equipamentos em auditorias, seja em indústrias, laboratórios ou clínicas, um dos maiores erros é achar que basta apresentar um certificado de calibração.

Na prática, os auditores olham muito além do papel. Eles querem saber se você entende o que o certificado diz, se ele é aplicável ao seu processo e se está tecnicamente correto.

O que precisa ser feito em auditorias em relação aos equipamentos calibrados?

Em qualquer auditoria de sistema de gestão da qualidade, você deve demonstrar:

- Que os instrumentos críticos para o processo foram calibrados dentro do prazo;

- Que a rastreabilidade metrológica está assegurada;

- Que há um registro da análise crítica do certificado, e não apenas seu arquivamento;

- Que os critérios de aceitação foram bem definidos, aplicados e documentados;

- Que os equipamentos com desvio ou fora de tolerância foram tratados adequadamente.

O que auditores costumam observar na prática?

Durante auditorias, é comum que o auditor:

- Solicite o último certificado de calibração de um equipamento crítico;

- Peça para o responsável explicar se o instrumento está “aprovado para uso”;

- Verifique se os dados foram analisados: incerteza, erro, rastreabilidade, adequação ao processo;

- Questione sobre o critério de aceitação adotado;

- Exija evidência de que instrumentos fora de tolerância foram retirados de uso, corrigidos ou substituídos

O que as normas e regulamentos realmente exigem sobre equipamentos calibrados?

Tanto normas da qualidade como ISO/IEC 17025, ISO 15189 e ISO 9001, quanto regulamentos da ANVISA, MAPA e programas de acreditação como PALC e DICQ, são unânimes em afirmar: a confiabilidade dos resultados depende diretamente da calibração adequada dos instrumentos utilizados.

Durante auditorias, o que se espera das organizações, seja em ambientes laboratoriais, industriais ou clínicos, é mais do que simplesmente apresentar certificados.

Alguns requisitos essenciais são comuns a todas as normas e regulamentos, como:

- Calibração periódica e rastreável: Todos os instrumentos que impactam diretamente nos resultados devem ser calibrados regularmente;

- Documentação técnica acessível: É obrigatório manter registros completos da calibração, incluindo datas de realização, resultados obtidos, critérios de aceitação aplicados, identificação dos padrões usados, incerteza de medição e ações corretivas (quando aplicável).

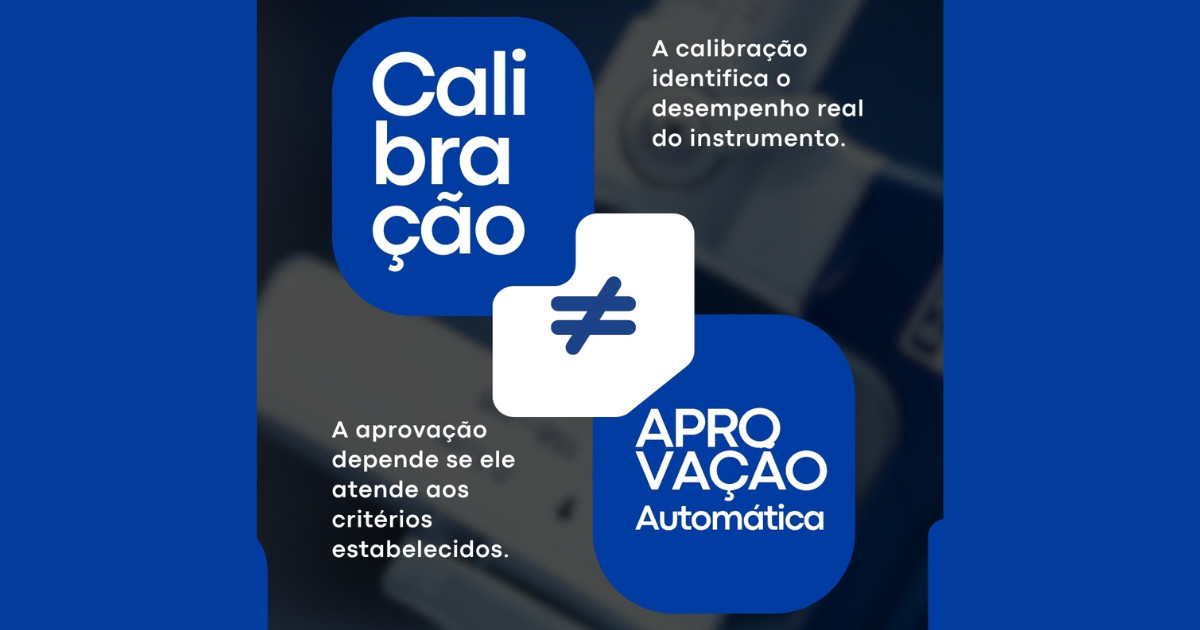

- Análise crítica dos certificados: Os dados técnicos dos certificados devem ser interpretados. Isso inclui avaliar o erro, a incerteza e a adequação do instrumento ao processo.

- Gestão de equipamentos não conformes: Instrumentos com defeito, fora da tolerância ou com resultados questionáveis devem ser imediatamente identificados, isolados e retirados de uso até a solução do problema.

- Verificação da adequação ao processo: É necessário provar que o instrumento atende aos requisitos técnicos do processo ou do exame clínico onde será utilizado.

Na prática, o certificado de calibração é o começo e não o fim

O certificado de calibração é uma evidência técnica, mas só se torna válido quando é compreendido e aplicado corretamente. Não basta arquivar o papel: é preciso saber justificar tecnicamente cada decisão tomada com base nele.

O que os auditores realmente buscam é evidência de que a organização compreende e utiliza esses dados de forma crítica e técnica.

A rastreabilidade, a interpretação da incerteza, os critérios de aceitação definidos e a análise crítica documentada são os diferenciais que separam empresas que apenas cumprem exigências daquelas que dominam seu processo metrológico.

Quer evitar não conformidades em auditorias?

→ Tenha um programa de calibração ativo.

→ Registre suas análises críticas.

→ Capacite sua equipe técnica para entender o que os dados realmente dizem.

→ Conte com a GM Metrologia